Hur optimerar den dubbla tabellfiberoptiska laserskärningsmaskinen skärvägar och skärparametrar genom ett intelligent system för att minska avfallet?

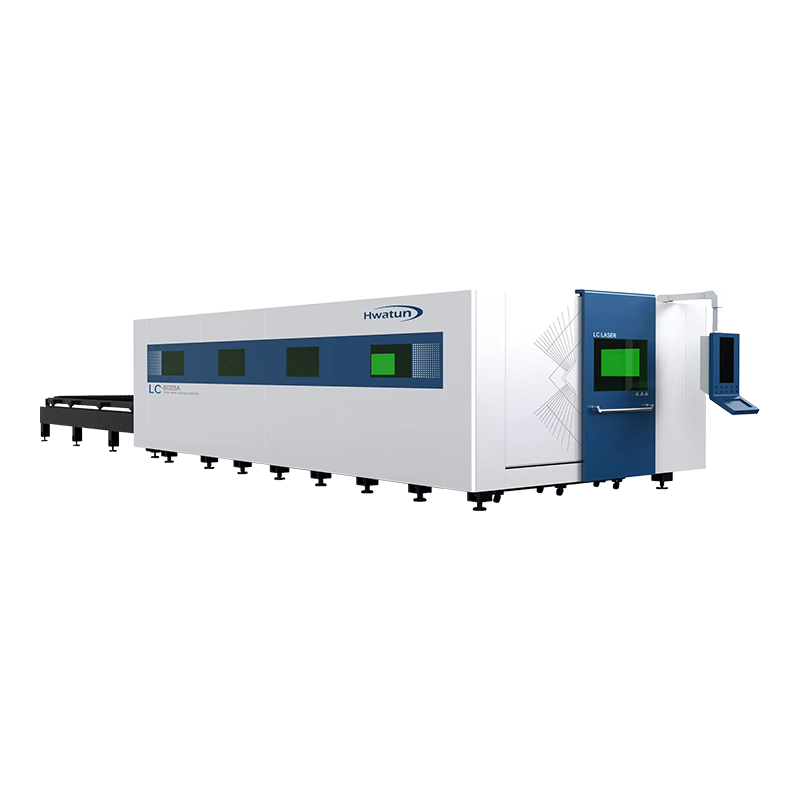

Genom att integrera avancerade intelligenta system, Dubbelbord fiberoptisk laser skärmaskin kan avsevärt förbättra skäreffektiviteten, minska materialavfall och förbättra den totala bearbetningskvaliteten. Dessa intelligenta system uppnår effektivare och exakt bearbetning genom att optimera skärvägar, justera skärparametrar och kontrollera utrustningsdrift. Här är några viktiga aspekter som visar hur intelligenta system kan hjälpa till att optimera skärvägar och parametrar och därmed minska avfallet.

Intelligent skärningsvägoptimering är ett av de viktiga sätten för dubbelstationsfiberlaserskärningsmaskiner för att minska avfallet. Genom intelligenta algoritmer och programvara kan systemet automatiskt beräkna den kortaste och mest effektiva skärvägen, minska onödig verktygsrörelse och tomgångstid och optimera skärningssekvensen för plattor. Specifika metoder inkluderar:

Genom den integrerade layoutprogramvaran kan det intelligenta systemet automatiskt ordna det optimala arrangemanget av arbetsstycken på plattan enligt bearbetningsgrafiken, vilket säkerställer maximalt utnyttjande av material och minskar genereringen av rester av material. Systemet kommer att beräkna den mest ekonomiska häckplanen baserat på skärform, plattstorlek och arrangemang av arbetsstycken.

Systemet kontrollerar skärbanorna för att säkerställa att skärbanor mellan olika arbetsstycken inte överlappar varandra, undviker ineffektiva skäroperationer och därmed minskar materialavfallet.

Genom att övervaka rörelsesbanorna för material och skärande huvuden i realtid kan det intelligenta systemet förutsäga potentiella problem i vägen (såsom skärning av huvudet, kollision, etc.) och göra automatiska justeringar för att undvika onödigt operationer och materialavfall.

Optimering av skärparametrar påverkar direkt skäreffektivitet och materialanvändning. Fiberlaserskärningsmaskiner måste vanligtvis justera parametrar såsom laserkraft, skärhastighet och fokusposition enligt olika material, tjocklekar och skärningskrav. Det intelligenta systemet kan automatiskt justera dessa parametrar genom realtidsövervakning och dataanalys och därmed minska avfallet under skärningsprocessen. Specifika åtgärder inkluderar:

Det intelligenta systemet justerar automatiskt laserkraften beroende på materialets tjocklek, typ och skärhastighet för att säkerställa skärningsnoggrannhet och effektivitet. Lämplig laserkraft kan inte bara öka skärhastigheten, utan också minska slöseriet med överdriven energi och undvika överhettning eller skärning.

Enligt egenskaperna hos olika material kan det intelligenta systemet automatiskt justera skärhastigheten, optimera skärkvaliteten och förhindra materialavfall orsakat av för snabb eller för långsam skärhastighet. Det intelligenta systemet kan justera skärparametrarna baserat på realtidsåterkoppling (såsom laserreflektion, klippkvalitet etc.) för att säkerställa att skärhastigheten matchar materialets tjocklek och typ.

Exakt kontroll av fokus är avgörande för att minska kvaliteten. Det intelligenta systemet justerar automatiskt fokuspositionen för laserstrålen enligt material- och skärbehovet, vilket säkerställer att lasern är fokuserad på den bästa skärpunkten och undviker dålig skärkvalitet och materialavfall orsakat av fokusavvikelse.

Det intelligenta systemet övervakar olika data under laserskärningsprocessen i realtid (såsom laserkraft, fokusposition, skärhastighet, skäreffekt etc.) och justerar dynamiskt skärparametrar baserat på feedbackinformation. På detta sätt kan systemet självreglera och undvika avfall orsakat av driftsfel eller utrustningsfel.

Systemet kan övervaka förändringar i laserkraft i realtid och jämföra det med inställningsvärdet för att säkerställa kraftstabilitet. Om laserkraftsavvikelsen är stor kommer det intelligenta systemet omedelbart att anpassa sig för att förhindra överskärning eller underklippning av material orsakade av ojämn laserkraft.

Systemet spårar laserstrålens exakta position i realtid genom sensorer eller visuell igenkänningsteknik, vilket säkerställer att lasern alltid exakt verkar på skärmaterialet och undviker avfall orsakat av positionsfel.

Under skärningsprocessen får det intelligenta systemet kontinuerligt återkopplingssignaler (såsom skärkvalitet, materialtjocklek, temperatur etc.) och optimerar automatiskt skärparametrar baserat på dessa återkopplingar för att säkerställa att varje skärningsprocess är så effektiv som möjligt.

Genom att analysera historiska data från skärningsprocessen kan det intelligenta systemet optimera och förbättra framtida skärningsprocesser. Till exempel analyserar systemet de optimala skärparametrarna för olika material och tjocklekar och använder dessa data för att justera skärparametrar i efterföljande produktion och därmed minska avfallet.

Genom att kontinuerligt lära sig och samla historiska skärdata kan systemet identifiera skärning av olika material och tjocklekar, ge mer exakta parameterrekommendationer för framtida produktionsuppgifter och optimera produktionseffektiviteten.

Genom att analysera data under varje skärningsprocess kan det intelligenta systemet identifiera orsakerna till dålig skärning (såsom materialproblem, felaktiga parameterinställningar etc.) och ge operatörerna justeringsförslag för att undvika att liknande problem inträffar igen och minska risken för undermålig kvalitet. vilket resulterar i materialavfall.

Det intelligenta systemet kan automatiskt analysera materialanvändningshastigheten för att skära uppgifter och minimera avfall genom avancerade häckningsalgoritmer.

Det intelligenta systemet baserat på Laser Cutting Machine's Layout -programvara kan beräkna den bästa layoutplanen och optimera arrangemanget av delar på plattan, minska slöseriet med material och slösat utrymme. Systemet kan effektivt hantera delar av olika former, maximera materialanvändningen och minska avfallsgenerering.

Genom dataanalys kan det intelligenta systemet jämföra olika layoutplaner och förutsäga materialförlust enligt olika planer, vilket hjälper operatörerna att välja den optimala planen för att säkerställa att varje materialstycke används i maximal utsträckning.

Den dubbla stationsfiberlaserskärningsmaskinen använder två arbetsbord. När du skär på en arbetsbänk kan den andra arbetsbänken ändra material, vilket förbättrar den totala produktionseffektiviteten. Det intelligenta systemet minskar materiell förändring och standbytid genom att samordna arbetet med dessa två stationer och därmed minska materialavfall.

I designen med dubbla stationerna kan det intelligenta systemet noggrant kontrollera växlingen av de två arbetsstationerna för att säkerställa att vid skärning på ena sidan utförs beredning, urladdning och andra operationer på andra sidan. Genom sömlöst arbetsflöde minskas väntetiden för materialförändring och produktionseffektiviteten förbättras.

Det intelligenta systemet kan också dynamiskt justera belastningen på två arbetsstationer för att undvika produktionsflaskhalsar orsakade av att en station är för upptagen medan en annan station är inaktiv, vilket förbättrar den totala effektiviteten i produktion och materialanvändning.

Dessa intelligenta optimeringsfunktioner gör att den dubbla stationens fiberlaserskärmaskin har uppenbara fördelar i praktiska tillämpningar, särskilt i högvolym, högprecision och effektiva produktionsmiljöer.

Nyhetskategorier

Produktkategorier

Relaterade produkter

+86-159 5138 1316

+86-159 5138 1316 +86 180 6819 3096

+86 180 6819 3096

Grupp 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Kina.

Grupp 4, Xinba Village, Binhai New Area (Jiaoxie Town), Laoba Port, Nantong City, Jiangsu, Kina.

Copyright © Nantong Hwatun Heavy Machine Tool Co., Ltd. Alla rättigheter reserverade.

简体中文

简体中文